در بسیاری از زمینه های صنعتی مانند نفت ، گاز طبیعی ، صنایع شیمیایی ، برق و ساخت و ساز ، سری خط لوله فولاد کربن مؤلفه اصلی برای انتقال مایعات ، گاز یا ذرات جامد است. انتخاب آن به طور مستقیم بر ایمنی ، دوام و کارآیی عملکرد کل سیستم تأثیر می گذارد. برای اطمینان از عملکرد پایدار خطوط لوله کربن در شرایط کار پیچیده ، باید به درجه جامع ، طراحی ساختاری ، استانداردهای تولید ، حفاظت از خوردگی ، نصب و نگهداری و غیره توجه شود.

از نظر انتخاب مواد ، درجه فولاد کربن باید به طور منطقی با توجه به ماهیت ، دما ، فشار و شرایط محیطی محیط کار انتخاب شود. مواد خط لوله کربن متداول شامل درجه ASTM A106 B ، API 5L X42/X52/X65 ، GB/T 8163 و غیره است. درجه های مختلف با خصوصیات مکانیکی مختلف و دامنه های قابل اجرا مطابقت دارند. به عنوان مثال ، در محیط های با درجه حرارت بالا و فشار بالا ، لوله های فولادی درجه A106 B با قدرت درجه حرارت بالا و عملکرد جوشکاری باید ترجیح داده شود. در پروژه های حمل و نقل نفت و گاز ، فولادهای خط لوله با استحکام بالا طبق استانداردهای API ، مانند x65 ، x70 و غیره ، باید در نظر گرفته شود تا الزامات ایمنی حمل و نقل از راه دور را برآورده کند.

از نظر مشخصات خط لوله و طراحی ضخامت دیواره ، باید محاسبات علمی بر اساس فشار کار سیستم ، نیازهای جریان و ویژگی های سیال انجام شود. تأیید ضخامت دیواره معمولاً مطابق با استانداردهای مربوطه مانند ASME B31.3 (خطوط لوله فرآیند) ، B31.4 (حمل و نقل هیدروکربن مایع) یا B31.8 (حمل و نقل گاز) انجام می شود تا اطمینان حاصل شود که خط لوله از ظرفیت تحمل فشار کافی و مقاومت در برابر خستگی برخوردار است. علاوه بر این ، طرح باید در ترکیب با عواملی مانند جهت خط لوله ، پشتیبانی از فاصله و ضریب انبساط حرارتی بهینه شود تا از خرابی زودرس ناشی از غلظت استرس یا لرزش جلوگیری شود.

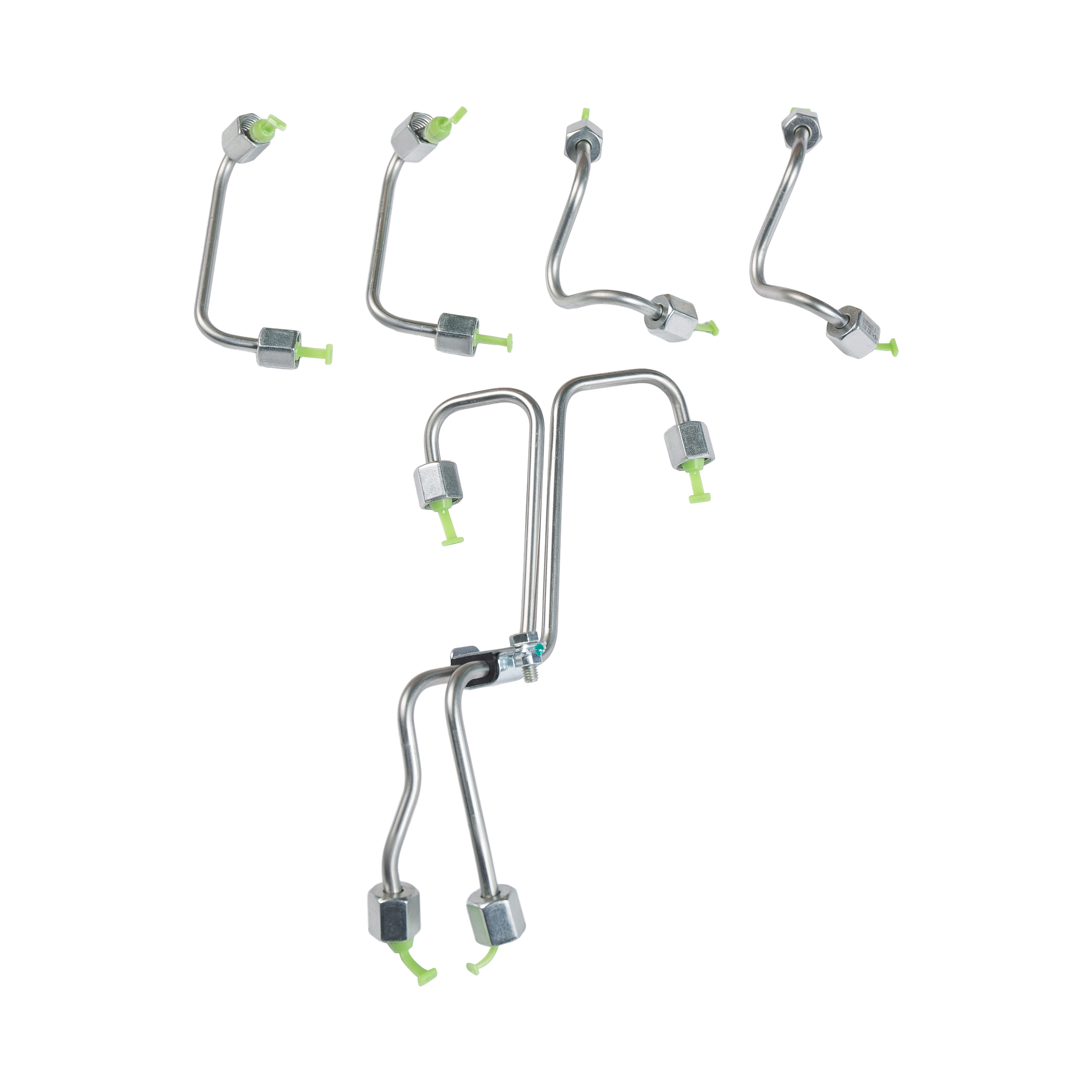

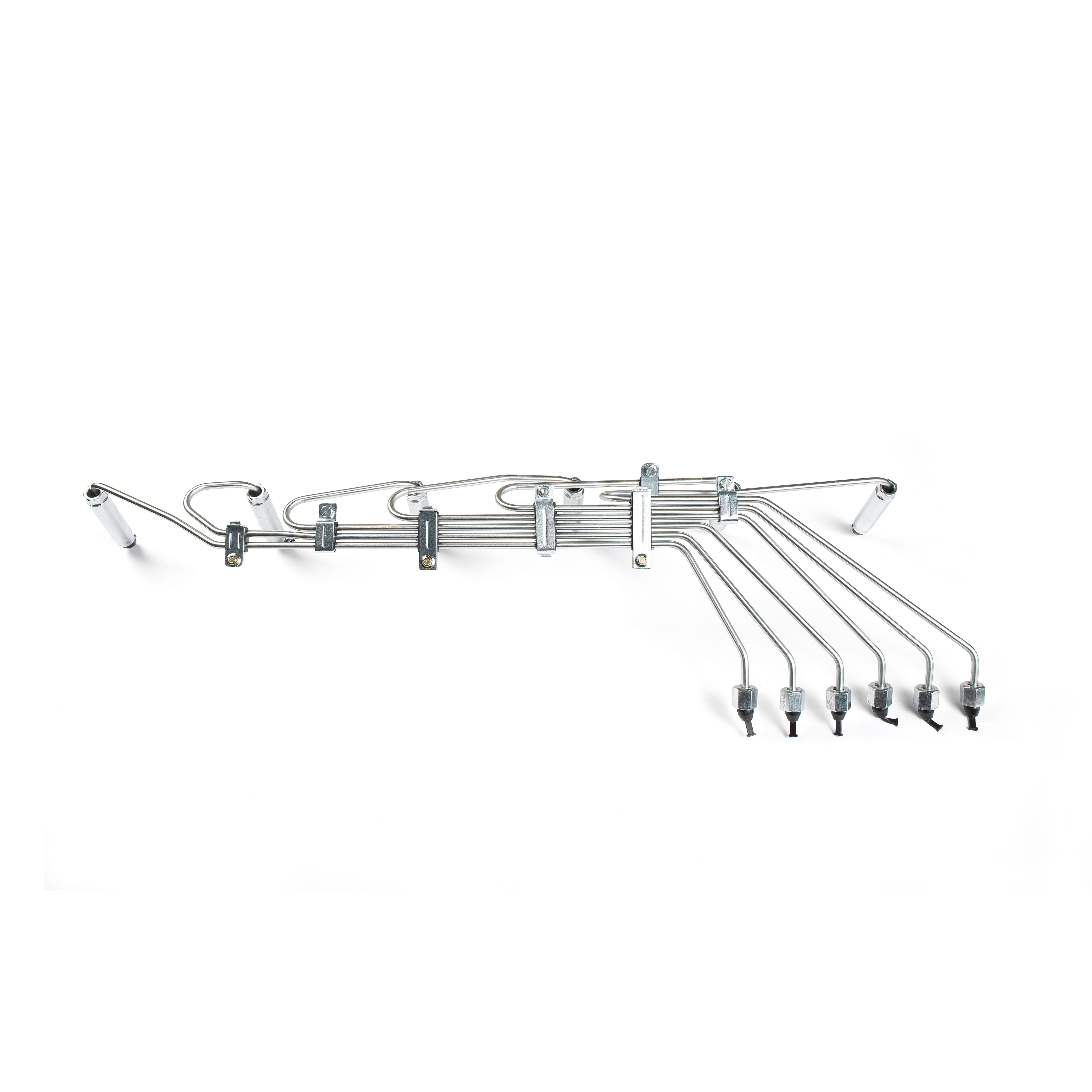

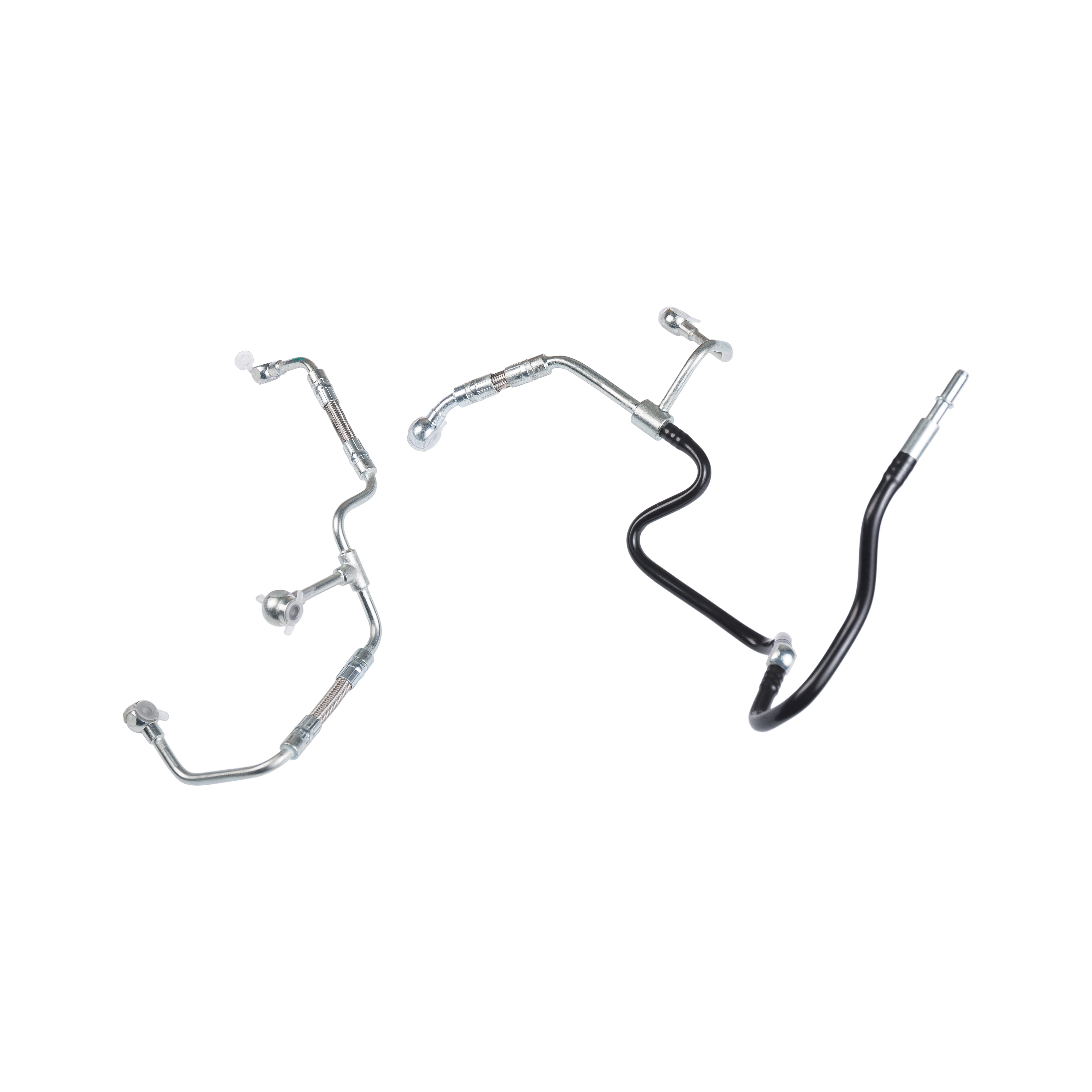

انتخاب روشهای تولید و اتصال نیز بسیار مهم است. خطوط لوله فولادی کربن را می توان از لوله های فولادی یکپارچه یا لوله های فولادی جوش داده شده تهیه کرد. اولی برای موارد فشار بالا و درجه حرارت بالا مناسب است ، در حالی که دومی از نظر هزینه کم است و برای خطوط لوله از راه دور با قطر بزرگ مناسب است. روشهای اصلی اتصال شامل جوشکاری باسن ، جوشکاری سوکت ، اتصال فلنج و اتصال نخ است. در میان آنها ، اتصال فلنج برای جداسازی و نگهداری آسان است و برای قطعاتی که نیاز به نگهداری منظم دارند مناسب است. در حالی که اتصال جوش باسن آب بندی و قدرت ساختاری بالاتری دارد و برای سیستم های کلیدی که به طور مداوم کار می کنند مناسب است.

از نظر درمان ضد خوردگی و محافظت از پوشش ، خطوط لوله فولادی کربن مستعد ابتلا به خوردگی است ، به خصوص در محیط های مرطوب ، اسیدی ، قلیایی یا حاوی گوگرد. بنابراین ، اقدامات ضد خوردگی مربوطه باید با توجه به محیط استفاده خاص انجام شود. روشهای حفاظت مشترک شامل پوشش تار ذغال سنگ اپوکسی ، لایه ضد خوردگی سه لایه PE (3PE) ، گالوانیزه کننده با آب گرم ، روکش پلاستیکی داخلی و خارجی و غیره برای خطوط لوله مدفون ، فناوری حفاظت از کاتدیک نیز باید برای افزایش عمر خدمات و کاهش خطر نشت ترکیب شود.

در طی فرآیند نصب و مدیریت پس از نگهداری ، مشخصات ساخت و ساز باید به شدت رعایت شود تا از خطرات ایمنی ناشی از سوء استفاده ، جوش ناقص و غیره جلوگیری شود. در مرحله کار ، توصیه می شود یک سیستم بازرسی منظم برای نظارت بر میزان خوردگی ، تغییرات ضخامت دیواره و وضعیت اتصال خط لوله ایجاد کنید و سریعاً با مشکلات احتمالی کشف و مقابله کنید.

انتخاب صحیح سری خط لوله های فولادی کربن نه تنها شامل پارامترهای فنی مانند مواد ، مشخصات و فرآیندهای تولید است ، بلکه نیاز به ارزیابی سیستماتیک در ترکیب با شرایط کار واقعی و استانداردهای صنعت دارد. فقط از طریق انتخاب علمی ، نصب استاندارد و تعمیر و نگهداری مؤثر می توان عملکرد ایمن ، پایدار و کارآمد سیستم صنعتی را واقعاً تضمین کرد و پایه و اساس کاملی برای تولید سازمانی فراهم کرد. $ $