لوله فشار کم کربن کربن بدون درز به دلیل خاصیت مکانیکی عالی و طیف گسترده ای از برنامه های کاربردی مورد علاقه است. با این حال ، در برخی از محیط های سخت کار (مانند درجه حرارت بالا ، فشار بالا ، رسانه خورنده) ، مقاومت در برابر خوردگی آن و قدرت مکانیکی ممکن است با چالش هایی روبرو شود. به منظور برآورده کردن نیازهای استفاده بالاتر ، می توان با روشهای زیر بهینه شد:

روشهای بهبود مقاومت در برابر خوردگی

انتخاب مواد و آلیاژ

اضافه کردن عناصر آلیاژ: با افزودن مقادیر مناسب عناصر آلیاژ (مانند کروم ، نیکل ، مولیبدن ، مس و غیره) به فولاد کربن ، مقاومت در برابر خوردگی آن می تواند به طور قابل توجهی بهبود یابد.

کروم (CR): برای بهبود مقاومت در برابر خوردگی ، یک فیلم محافظ اکسید کروم متراکم تشکیل می دهد.

نیکل (NI): مقاومت اسید و قلیایی فولاد را تقویت می کند.

مولیبدن (MO): مخصوصاً برای مقاومت در برابر خوردگی و خوردگی Crevice مناسب است.

مس (مس): مقاومت خوردگی فولاد در محیط جوی را بهبود می بخشد.

فولاد آلیاژ کم: استفاده از فولاد آلیاژ کم (مانند Q345R ، 16mn) برای جایگزینی فولاد کربن معمولی می تواند در حالی که هزینه های کمتری را حفظ می کند ، مقاومت در برابر خوردگی را بهبود بخشد.

فناوری تصفیه سطحی

Galvanizing: لایه ای از روی روی سطح لوله فولادی کربن اندود شده است و از اثر آند قربانی روی برای محافظت از بستر در برابر خوردگی استفاده می شود.

Galvanizing داغ: یک لایه روی ضخیم تر ، مناسب برای لوله های در معرض محیط های مرطوب یا خورنده برای مدت طولانی فراهم می کند.

روکش اسپری: از رزین اپوکسی ، پلی اورتان یا سایر پوشش های ضد خوردگی برای اسپری سطح لوله استفاده کنید تا یک لایه جداسازی تشکیل شود تا از تماس محیط خورنده با بستر جلوگیری شود.

فناوری پوشش نانو: از مواد ضد خوردگی در سطح نانو (مانند پوشش گرافن) برای بهبود بیشتر تراکم و چسبندگی پوشش استفاده کنید.

محافظت از الکتروشیمیایی:

محافظت از کاتد: از طریق استفاده از جریان خارجی یا آند قربانی ، خط لوله به کاتد تبدیل می شود تا از خوردگی جلوگیری شود.

اکسیداسیون آندی: مناسب برای درمان ضد خوردگی در محیط های خاص.

درمان دیواره داخلی

لایه ضد خوردگی داخلی: دیواره داخلی لوله را با مواد مقاوم در برابر خوردگی (مانند پلی تترا فلورو اتیلن PTFE ، روکش سرامیکی) برای مقاومت در برابر خوردگی از محیط انتقال ، بپوشانید.

جلا دادن دیواره داخلی: زبری دیواره داخلی را کاهش داده و خوردگی فرسایش مایع را روی دیواره لوله کاهش دهید.

کنترل محیطی

در کاربردهای عملی ، سعی کنید از قرار گرفتن در معرض خط لوله به اسید قوی ، قلیایی قوی یا رطوبت بالا جلوگیری کنید.

به طور مرتب محصولات خاک و خوردگی را در سطوح داخلی و بیرونی خط لوله تمیز کنید تا از توسعه بیشتر خوردگی محلی جلوگیری شود.

روشهای تقویت قدرت مکانیکی

ترکیب مواد را بهینه کنید

افزایش محتوای کربن: افزایش مناسب محتوای کربن می تواند سختی و استحکام فولاد را تقویت کند ، اما لازم به ذکر است که میزان بیش از حد کربن باعث کاهش مقاومت می شود.

عناصر ریزگرد را اضافه کنید:

وانادیوم (V): دانه ها را اصلاح کرده و قدرت و سختی را بهبود بخشید.

Niobium (NB): استحکام درجه حرارت بالا و مقاومت خزش فولاد را تقویت کنید.

تیتانیوم (TI): عملکرد جوشکاری و خصوصیات مکانیکی فولاد را بهبود بخشید.

فرآیند تصفیه حرارت

فرونشست و مزاج: سختی و استحکام فولاد را از طریق خاموش کردن بهبود بخشید و چقرمگی و انعطاف پذیری را از طریق معتدل تنظیم کنید تا به بهترین عملکرد جامع برسید.

عادی سازی درمان: ساختار دانه را اصلاح کرده و یکنواختی و استحکام مواد را بهبود بخشید.

درمان کربوریزه: عناصر کربن را به سطح خط لوله نفوذ می کند تا ضمن حفظ چقرمگی هسته ، یک لایه سطح سخت و سخت تشکیل شود.

تقویت کار سرد

فرآیند ترسیم سرد: لوله فولادی با نقاشی سرد از نظر پلاستیکی تغییر شکل می یابد و از این طریق استحکام کششی و قدرت عملکرد آن را بهبود می بخشد.

درمان نورد سرد: بیشتر دانه ها را اصلاح کرده و استرس باقیمانده را برای تقویت خواص مکانیکی خط لوله معرفی می کند.

فناوری مواد کامپوزیت

لوله کامپوزیت دو فلزی: لایه ای از مواد با مقاومت بالا یا مقاوم در برابر خوردگی (مانند فولاد ضد زنگ ، آلیاژ مبتنی بر نیکل) بر روی بستر فولاد کربن ترکیب شده است ، که نه تنها قدرت مکانیکی را بهبود می بخشد بلکه مقاومت به خوردگی را نیز تقویت می کند.

مواد کامپوزیت تقویت شده با فیبر: مواد تقویت شده با فیبر (مانند فیبر کربن و فیبر شیشه ای) را بر روی دیواره بیرونی بسته بندی کنید تا مقاومت فشار و مقاومت در برابر ضربه را بهبود بخشید.

طراحی بهینه شده

کنترل ضخامت دیواره: با توجه به فشار کار و خصوصیات متوسط ، ضخامت دیواره خط لوله به طور منطقی طراحی شده است تا اطمینان حاصل شود که در یک محدوده ایمن کار می کند.

کاهش غلظت استرس: هندسه خط لوله (مانند انتقال فیله و کاهش جوش ها) را بهینه کنید تا خطر خرابی ناشی از غلظت استرس موضعی کاهش یابد.

بهینه سازی ترکیبی مقاومت در برابر خوردگی و قدرت مکانیکی

فولاد آلیاژ با کارایی بالا

استفاده از فولاد آلیاژ با کارایی بالا (مانند فولاد ضد زنگ دوبلکس و فولاد ضد زنگ فوق العاده آستنیتی) به عنوان مواد اولیه می تواند مقاومت در برابر خوردگی عالی را فراهم کند و از مقاومت مکانیکی بالایی برخوردار باشد.

اگرچه این مواد گران تر هستند ، اما در محیط های شدید مزایای قابل توجهی دارند.

روکش کامپوزیت چند لایه

چندین پوشش عملکردی (مانند پوشش ضد خوردگی برای لایه پایین و پوشش مقاوم در برابر سایش برای لایه بیرونی) را روی سطح خط لوله بمالید تا در همان زمان به مقاومت در برابر خوردگی و محافظت از مکانیکی برسد.

نظارت و نگهداری هوشمند

سنسورها را در داخل یا خارج از خط لوله نصب کنید تا بر خوردگی و تغییرات استرس مکانیکی در زمان واقعی نظارت داشته و به موقع اقدامات نگهداری را انجام دهید.

از تجزیه و تحلیل داده های بزرگ برای پیش بینی عمر خط لوله و تدوین یک برنامه نگهداری علمی استفاده کنید.

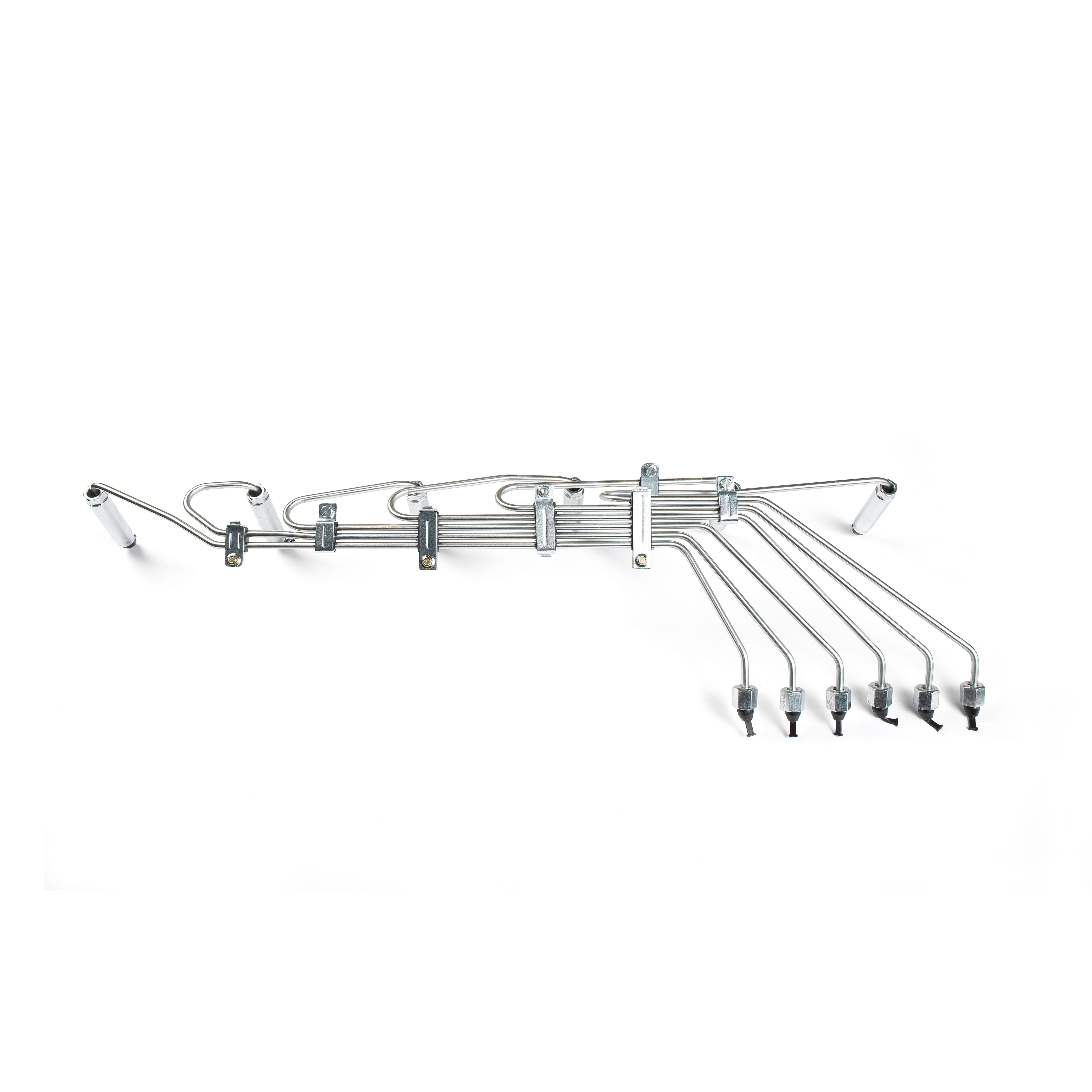

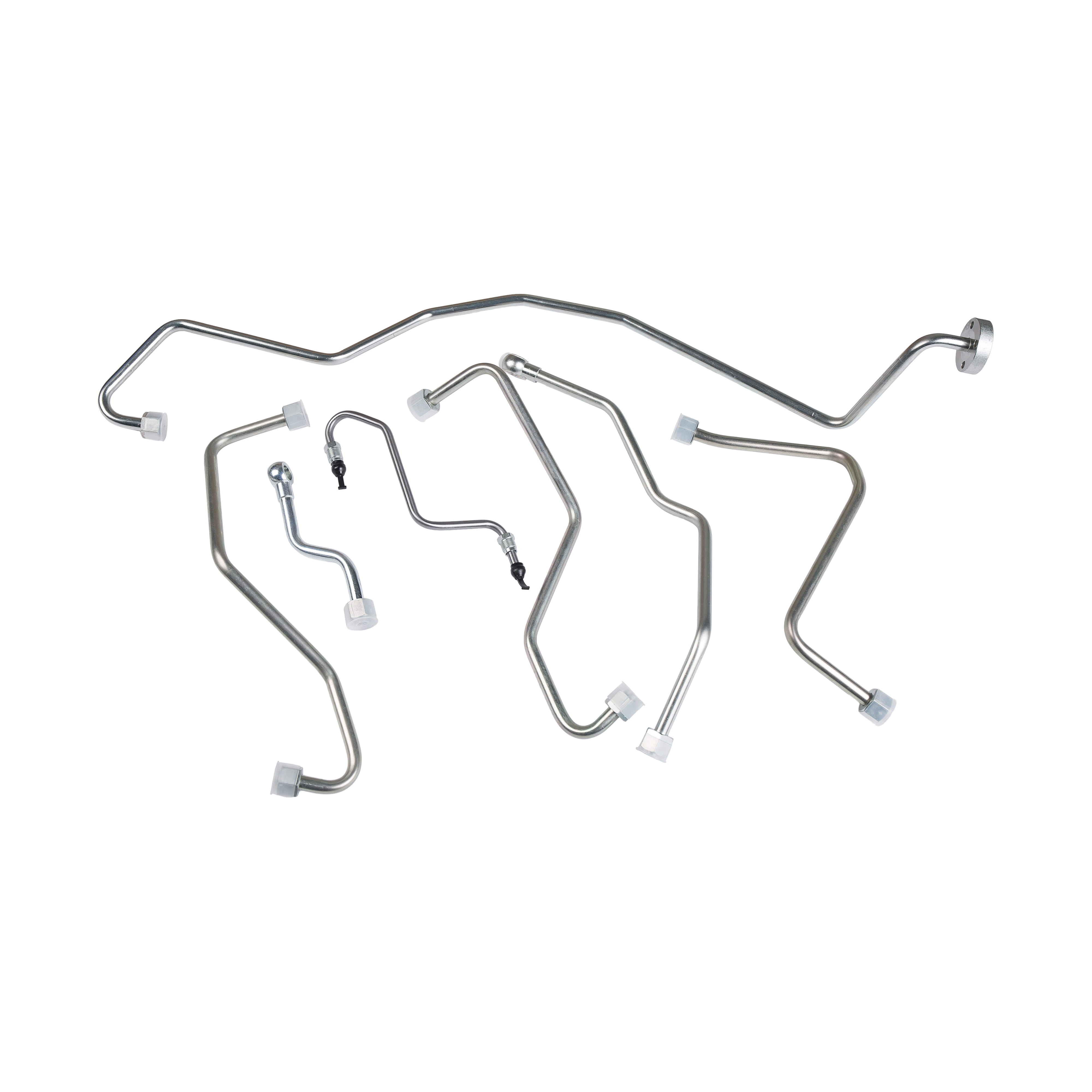

بهبود مقاومت در برابر خوردگی و استحکام مکانیکی خطوط لوله موتور کم فشار از فولاد کربن یکپارچه ، نیاز به شروع از جنبه های مختلف مانند انتخاب مواد ، فرآیند تولید ، تصفیه سطح و بهینه سازی طراحی دارد. عملکرد خط لوله را می توان با اضافه کردن عناصر آلیاژ ، اتخاذ فناوری پیشرفته تصفیه سطح و بهینه سازی فرآیند تصفیه حرارت به طور قابل توجهی بهبود بخشید. علاوه بر این ، ترکیبی از فناوری مواد کامپوزیت و روش های نظارت هوشمند می تواند عمر سرویس خط لوله را گسترش داده و هزینه های نگهداری را کاهش دهد. با توسعه مداوم مواد جدید و فن آوری های جدید ، خطوط لوله کم فشار کربن یکپارچه در آینده با محیط های کار پیچیده و خشن سازگار خواهد بود و راه حل های قابل اطمینان تری را برای زمینه های صنعتی و خودرو فراهم می کند. $ $ $