بهبود دوام و مقاومت در برابر خوردگی لوله روغن کم فشار موتور کلید اصلی اطمینان از عملکرد پایدار و ایمن آن در استفاده طولانی مدت است. از آنجا که لوله های روغن کم فشار موتور معمولاً در معرض محیط های سخت کار مانند درجه حرارت بالا ، مواد شیمیایی و سایش مکانیکی قرار می گیرند ، خواص مواد ، طراحی و فرآیندهای تولید آنها برای این عوامل بهینه سازی می شود. در اینجا چند روش متداول برای بهبود دوام و مقاومت در برابر خوردگی لوله های روغن وجود دارد:

انتخاب مواد یکی از مهمترین عوامل مؤثر بر دوام و مقاومت در برابر خوردگی لوله های روغن است. مواد مختلف دارای خواص فیزیکی و شیمیایی متفاوتی هستند. انتخاب مواد مناسب می تواند عمر سرویس لوله های نفتی را به طور مؤثر گسترش دهد.

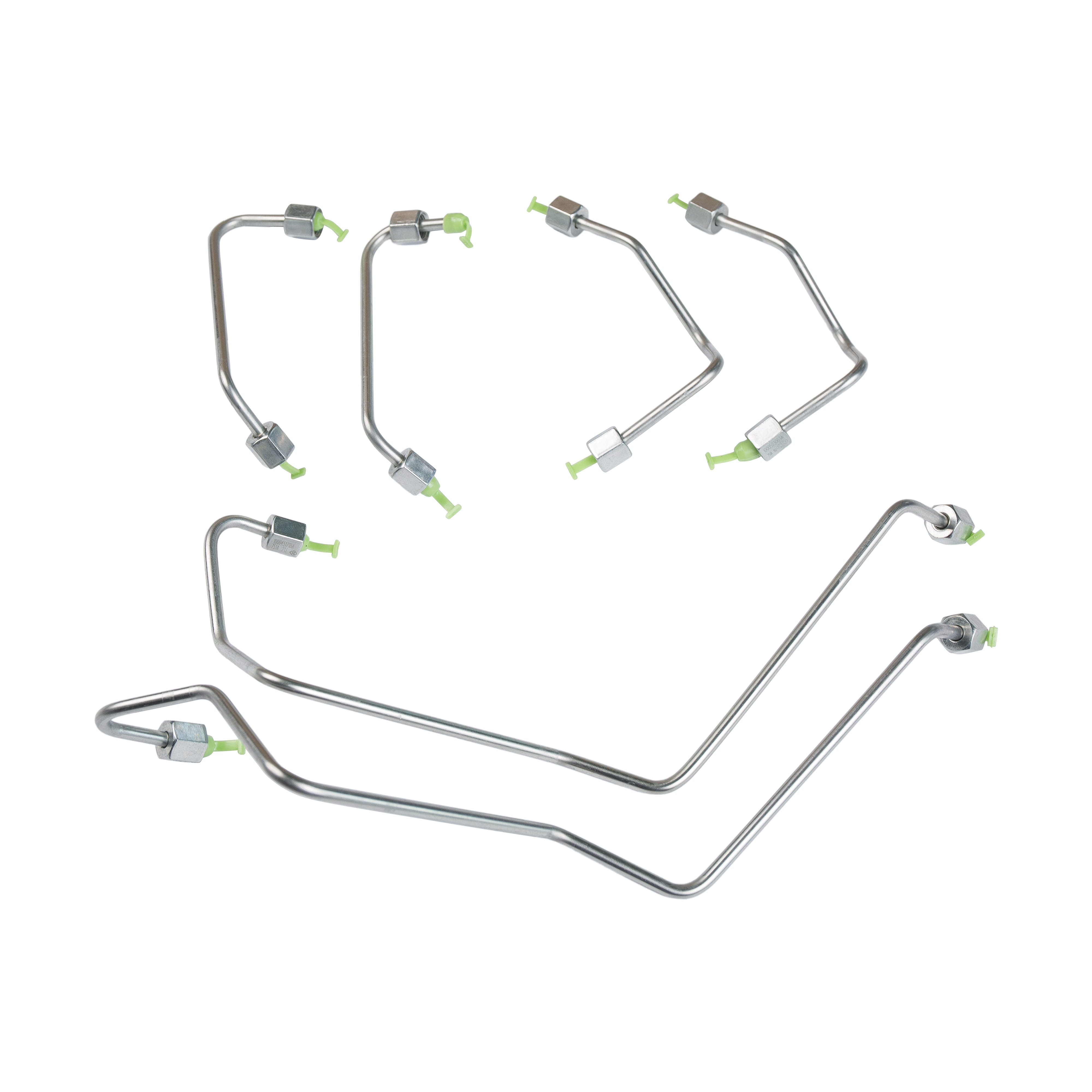

فولاد ضد زنگ یک ماده مقاوم در برابر خوردگی با مقاومت در برابر خوردگی عالی ، مقاومت در برابر دمای بالا و استحکام است و برای محیط های با درجه حرارت بالا و رطوبت بالا مناسب است. استفاده از فولاد ضد زنگ برای ایجاد لوله های روغن کم فشار می تواند مقاومت در برابر خوردگی و دوام لوله های روغن را به میزان قابل توجهی بهبود بخشد.

مواد پلی اورتان از مقاومت در برابر سایش ، مقاومت شیمیایی و خاصیت ارتجاعی برخوردار است و برای حمل مایعات مانند روغن کاری روغن و سوخت مناسب است. خصوصیات اصطکاک کم مواد PU باعث می شود لوله روغن از مقاومت بهتری در برابر سایش برخوردار باشد ، در برابر پیری مقاومت کند و تا حدودی در برابر پیری مقاومت کند و می تواند با شرایط محیطی مختلف سازگار باشد.

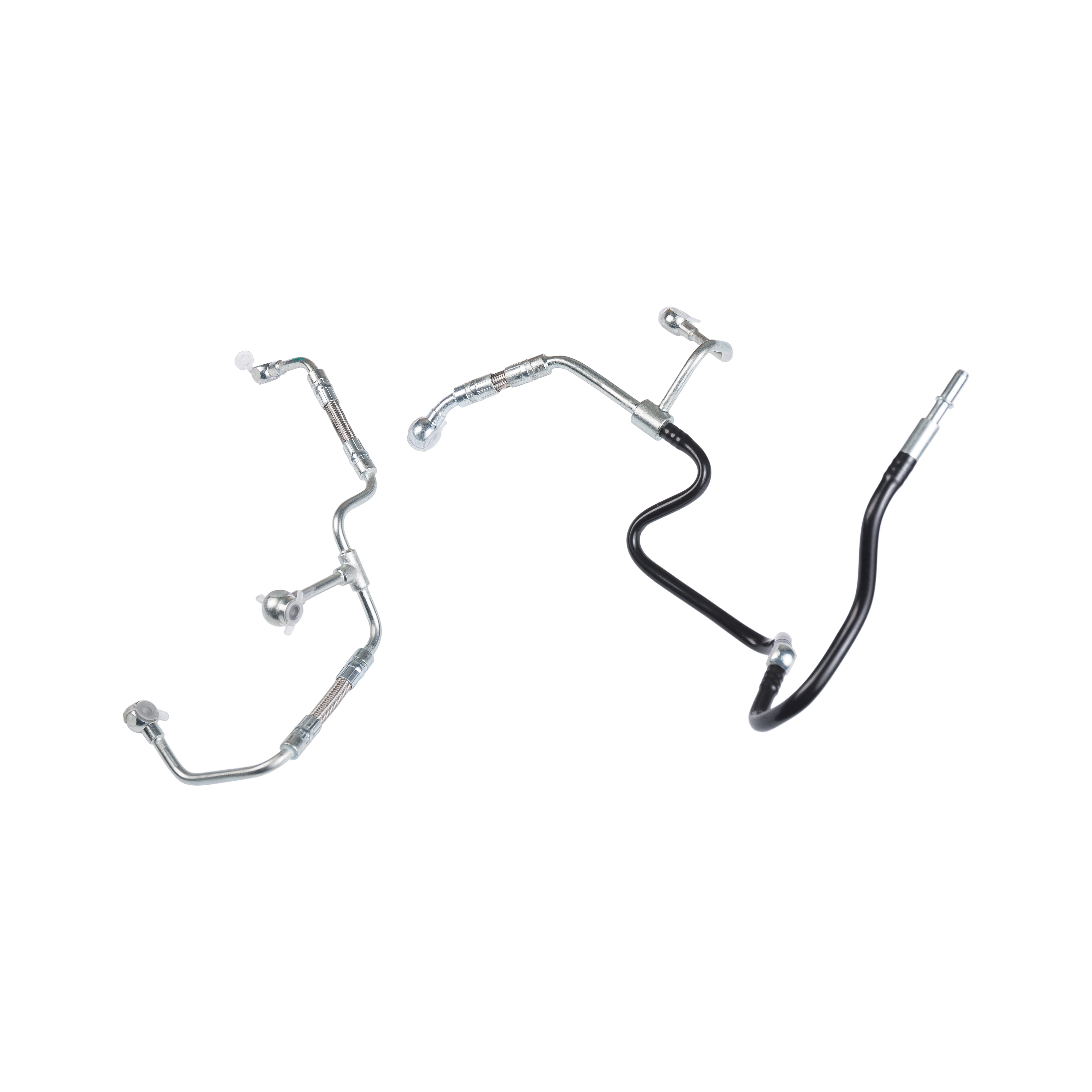

لاستیک مصنوعی ، مانند کلروپن (CR) و لاستیک بوتیل (IIR) ، مقاومت به روغن ، مقاومت در برابر خوردگی و مقاومت در برابر پیری دارد. لاستیک مصنوعی می تواند به طور موثری از مشکلات لوله های روغن مانند شکنندگی و نشت به دلیل خوردگی شیمیایی و پیری جلوگیری کند.

لاستیک فلوئور (مانند ویتون) مقاومت در برابر دمای بالا ، مقاومت در برابر خوردگی و مقاومت شیمیایی دارد. این امر به ویژه برای حمل و نقل روغن تحت درجه حرارت بالا و فشار زیاد ، به ویژه در محیط های شدید مناسب است.

بر اساس مواد سنتی ، اضافه کردن مواد تقویت کننده (مانند فیبر کربن ، فیبر شیشه ای و غیره) می تواند مقاومت در برابر خوردگی ، مقاومت در برابر سایش و استحکام کششی لوله های روغن را بهبود بخشد. این کامپوزیت ها همچنین می توانند ضمن بهبود استحکام مکانیکی ، پیری مواد را کاهش دهند.

پوشش ها می توانند به طور موثری مقاومت در برابر خوردگی لوله های نفتی را بهبود بخشیده و عمر خدمات خود را گسترش دهند. با استفاده از یک پوشش محافظ بر روی سطح لوله روغن ، می توان مقاومت آن در برابر خوردگی و سایش را افزایش داد.

با استفاده از لایه ای از پوشش ضد خوردگی (مانند پوشش رزین اپوکسی ، پوشش پلی اورتان ، پوشش سرامیکی و غیره) بر روی سطح لوله روغن می تواند به طور موثری از تماس سطح لوله روغن با مواد خورنده خارجی جلوگیری کند و از این طریق مقاومت به خوردگی را بهبود بخشد. پوشش های ضد خوردگی همچنین محافظت از سایش اضافی و کاهش سایش مکانیکی را فراهم می کند.

برای لوله های روغن فلزی ، گالوانیزه یک روش ضد خوردگی رایج است. با پوشاندن سطح لوله روغن با یک لایه از روی ، خوردگی فلز توسط محیط خارجی می تواند به طور موثری از محیط های آب و هوایی مرطوب یا دریایی جلوگیری شود.

پوشش پلی اتیلن می تواند مقاومت UV لوله های نفتی را تقویت کرده و از مشکلات پیری ناشی از قرار گرفتن در معرض اشعه ماوراء بنفش جلوگیری کند. برای محیط های در فضای باز یا آفتابی ، یک پوشش پلی اتیلن لایه ای از محافظت را فراهم می کند.

برای لوله های روغن در محیط های با درجه حرارت بالا و بسیار خورنده ، می توان از پوشش های سرامیکی استفاده کرد. مواد سرامیکی از مقاومت در برابر سایش و مقاومت در برابر خوردگی قوی برخوردار هستند ، که می تواند به طور موثری دوام لوله های روغن را در محیط های سخت بهبود بخشد.

با بهینه سازی فرایند تولید ، می توان مقاومت ساختاری ، مقاومت در برابر پیری و مقاومت در برابر خوردگی لوله های روغن را بهبود بخشید. موارد زیر چندین پیشنهاد مهم برای بهینه سازی فرآیندهای تولید وجود دارد:

درمان با دمای بالا (مانند عملیات حرارتی یا ولکان سازی) لوله های روغن در طی فرآیند تولید می تواند سختی و استحکام مواد را افزایش داده و از این طریق دوام لوله های روغن را بهبود بخشد. در عین حال ، درمان با دمای بالا همچنین می تواند مقاومت در برابر خوردگی مواد را بهبود بخشد.

کنترل دقیق دما و فشار در حین تولید می تواند ساختار مولکولی مواد لوله روغن را با ثبات تر کند و از این طریق توانایی لوله روغن در مقاومت در برابر دمای بالا و خوردگی شیمیایی را افزایش می دهد.

با استفاده از فرآیند پوشش داخلی و بیرونی ، به ویژه برای لوله های لاستیک مصنوعی یا روغن پلاستیکی ، لایه محافظ می تواند به طور موثری از تأثیر عوامل خوردگی خارجی جلوگیری کند. یکنواختی پوشش و چسبندگی برای بهبود مقاومت در برابر خوردگی بسیار مهم است.

به طور منظم بررسی وضعیت کار ، درجه خوردگی و اینکه آیا مشکلاتی از قبیل پیری و ترک لوله های نفتی وجود دارد ، گام مهمی در اطمینان از دوام طولانی مدت لوله های روغن کم فشار است.

خاک ، لکه های روغن ، ناخالصی ها و غیره بر روی دیواره های داخلی و بیرونی لوله روغن ممکن است باعث خوردگی یا ساییدگی مواد لوله روغن شود. تمیز کردن لوله های روغن به طور مرتب می تواند از خوردگی یا جریان ضعیف ناشی از تجمع روغن جلوگیری کند.

آزمایشات فشار و جریان را به طور مرتب انجام دهید تا اطمینان حاصل شود که هیچ انسداد ، نشت یا مشکلات دیگر در لوله های روغن وجود ندارد. علائم پیری لوله یا آسیب لوله از طریق آزمایش فشار قابل تشخیص است.

به طور مرتب بررسی کنید که آیا ترک ها ، سایش ، علائم خوردگی و سایر مشکلات موجود در سطح لوله روغن وجود دارد. اگر فهمیدید که پوشش لوله روغن از بین رفته است و فلز در معرض آن قرار دارد ، برای جلوگیری از خوردگی بیشتر ، پوشش را به موقع تعمیر کنید.

لوله های روغنی که به شدت خراب یا آسیب دیده اند باید به موقع جایگزین شوند تا از پارگی لوله یا نشت نشت بر عملکرد عادی موتور جلوگیری شود.

از طریق انتخاب معقول از مواد مقاوم در برابر خوردگی ، پوشش با لایه های ضد خوردگی ، طراحی بهینه شده و نگهداری منظم ، عمر سرویس لوله های روغن به طور قابل توجهی طولانی می شود و خرابی لوله های روغن ناشی از خوردگی و سایش می تواند کاهش یابد. $ $ $ $ $ $ $ $