لوله روغن کم فشار ثبات طولانی مدت را در شرایط کار پیچیده حفظ می کند و باید در بسیاری از جنبه ها از جمله انتخاب مواد ، طراحی ساختاری ، فرآیند تولید ، نصب و نگهداری بهینه سازی و بهبود یابد. در زیر یک تحلیل دقیق است:

در شرایط کار پیچیده ، ممکن است در معرض دمای شدید بالا (مانند محفظه موتور) یا درجه حرارت پایین (مانند محیط فضای باز در مناطق سرد) قرار بگیرد و در نتیجه عملکرد لوله روغن کاهش یابد.

مواد را با ثبات دامنه دما ، مانند فلوئوروبربر (ویتون) ، لاستیک سیلیکون یا پلی اورتان ترموپلاستیک (TPU) انتخاب کنید. پلی آمید مقاوم در برابر گرما (نایلون) یا پلی اتیلن (PE) را برای لایه داخلی لوله انتخاب کنید.

لوله روغن ممکن است در معرض روغن کاری روغن ، سوخت یا سایر مواد شیمیایی باشد که ممکن است باعث تجزیه یا سخت شدن مواد شود.

ماده لایه داخلی از لاستیک مصنوعی با مقاومت به روغن قوی مانند لاستیک نیتریل هیدروژنه (HNBR) ساخته شده است.

آنتی اکسیدان ها ، روکش های مقاوم در برابر اشعه ماوراء بنفش یا لایه های محافظ مقاوم به شیمیایی را به لایه بیرونی لوله روغن اضافه کنید.

استفاده طولانی مدت ممکن است به دلیل اشعه ماوراء بنفش ، اکسیداسیون یا خم شدن مکرر باعث پیری یا ترک خوردگی شود.

مواد افزودنی ضد پیری مانند کربن سیاه ، آنتی اکسیدان ها یا تثبیت کننده های اشعه ماوراء بنفش را اضافه کنید تا عمر مواد افزایش یابد.

از مواد پلیمری با کشش بالا و مقاومت در برابر خستگی مانند الاستومرهای ترموپلاستیک (TPE) استفاده کنید.

شرایط پیچیده کار ممکن است به لوله روغن نیاز داشته باشد تا در همان زمان از انعطاف پذیری ، استحکام و آب بندی برخوردار باشد.

برای اطمینان از عملکرد حمل و نقل سیال از مواد مقاوم در برابر روغن و مقاوم در برابر خوردگی استفاده کنید.

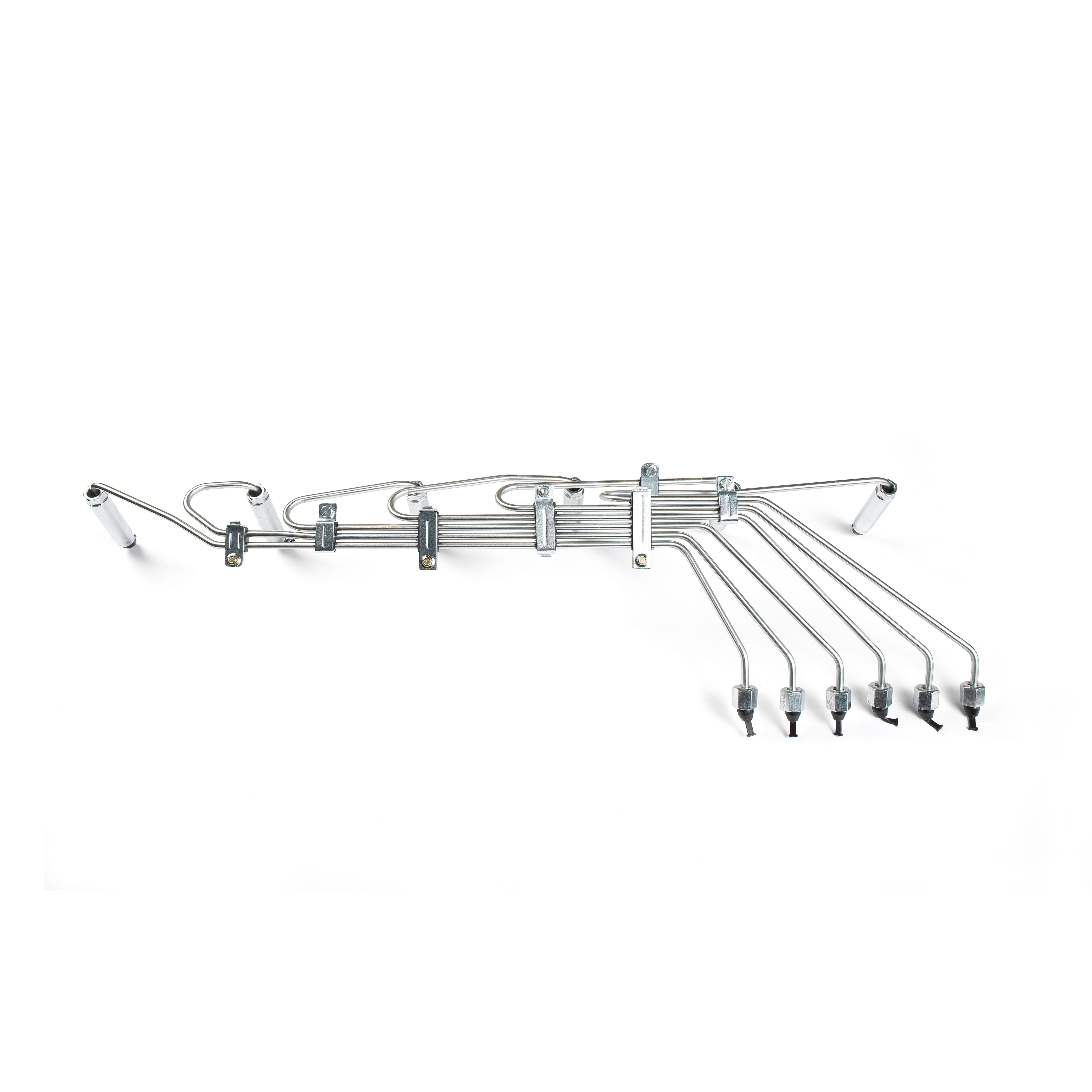

از مشبک بافته یا سیم فولادی مارپیچ استفاده کنید تا مقاومت مکانیکی اضافی و مقاومت در برابر فشار فراهم شود.

برای محافظت از لوله روغن در برابر آسیب های محیطی خارجی از مواد مقاوم در برابر سایش و مقاوم در برابر آب و هوا استفاده کنید.

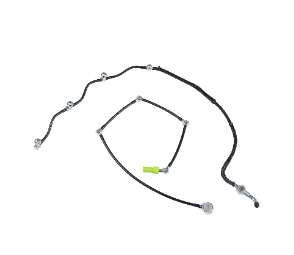

در شرایط کار پیچیده ، لوله روغن باید به طور مکرر خم یا در معرض لرزش قرار گیرد ، که ممکن است باعث خستگی یا ترک های دیواره لوله شود.

برای بهبود انعطاف پذیری لوله از ترکیبی از مواد با انعطاف پذیری بالاتر مانند کوپلیمرها یا طرح های کامپوزیت چند لایه استفاده کنید.

برای جذب انرژی لرزش ، طراحی بافر (مانند مواد الاستیک داخلی در دیوار لوله) را اضافه کنید.

شعاع خمش بیش از حد در حین نصب ممکن است بر انعطاف پذیری چیدمان تجهیزات تأثیر بگذارد.

فرمولاسیون مواد را بهینه سازی کنید تا انعطاف پذیری و مقاومت خمش لوله های روغن کم فشار را افزایش دهید.

با طراحی لایه های تقویت کننده ظریف ، انعطاف پذیری و استحکام لوله را متعادل کنید.

از تجهیزات اکستروژن با دقت بالا برای تولید لوله های روغنی برای اطمینان از ضخامت یکنواخت دیواره استفاده کنید ، در نتیجه مقاومت و دوام را بهبود می بخشد.

برای اطمینان از چگالی یکنواخت و بهبود استحکام و انعطاف پذیری کلی ، از فناوری سیم پیچ خودکار استفاده کنید.

برای تولید اتصالات لوله برای جلوگیری از نشت به دلیل آب بندی ضعیف در هنگام استفاده ، از فرآیندهای قالب گیری بدون درز یا تزریق استفاده کنید.

در حین نصب ، اطمینان حاصل کنید که شعاع خم لوله روغن کمتر از الزامات طراحی نیست تا از تخریب عملکرد به دلیل خم شدن بیش از حد جلوگیری شود.

مهر و موم ها و اتصالات با کیفیت بالا را انتخاب کنید تا از مقاومت درزگی و لرزش قطعات اتصال اطمینان حاصل شود.

یک برنامه بازرسی منظم برای تشخیص اینکه آیا لوله روغن دارای علائم پیری ، انبساط یا ترک است ، ایجاد کنید.

از سنسورهای نظارت بر زمان واقعی برای تشخیص تغییرات فشار و جریان و پیش بینی خرابی های احتمالی خط لوله استفاده کنید.

حتی لوله های روغن با فشار کم به دلیل نوسانات فشار سیال در شرایط دمای بالا ، استرس اضافی ایجاد می کنند ، بنابراین مواد با قدرت بالاتر می توانند به عنوان یک مکمل انتخاب شوند.

در صورت استفاده در اسپری نمکی ، گاز اسیدی یا سایر محیط های خورنده ، آستین های محافظ فلزی یا پلیمری را می توان به لایه بیرونی اضافه کرد.

برای لوله های روغن مدفون ، از مواد لایه بیرونی و پوشش محافظ مقاوم در برابر رطوبت ، ضد باکتریایی و مقاوم در برابر شیمیایی استفاده کنید.

تست مقاومت در برابر فشار طولانی مدت ، آزمایش مقاومت خم و آزمایش پیری در لوله روغن را انجام دهید تا از قابلیت اطمینان آن در شرایط کار پیچیده اطمینان حاصل شود.

برای انجام ارزیابی جامع عملکرد بر روی لوله روغن ، محیط استفاده واقعی (مانند لرزش ، نوسان دما ، محیط شیمیایی و غیره) را شبیه سازی کنید.

از طریق تجزیه و تحلیل پیش بینی کننده عمر سرویس خط لوله ، اطمینان حاصل کنید که عملکرد پایدار را در طول چرخه عمر طراحی حفظ می کند.

از طریق انتخاب علمی مواد ، طراحی ساختاری چند سطحی ، فرآیند تولید لاغر و نگهداری و نظارت منظم ، پایداری طولانی مدت لوله روغن کم فشار در شرایط کار پیچیده می تواند به طور مؤثر بهبود یابد. این نه تنها قابلیت اطمینان عملکرد سیستم را بهبود می بخشد ، بلکه هزینه نگهداری و خرابی ناشی از خرابی خط لوله را نیز کاهش می دهد و ارزش بالاتری را در اختیار کاربران قرار می دهد. $ $