-

View More

موتورهای مهندسی مهندسی کره جنوبی لوله های فولادی کربن کم فشار

جوشکاری مطابق با GB/T19804-B/حد پاکیزگی 1.3mg ، 0.6 میلی متر/فشار آزمایش 1.5M...

View More

موتورهای مهندسی مهندسی کره جنوبی لوله های فولادی کربن کم فشار

جوشکاری مطابق با GB/T19804-B/حد پاکیزگی 1.3mg ، 0.6 میلی متر/فشار آزمایش 1.5M... -

View More

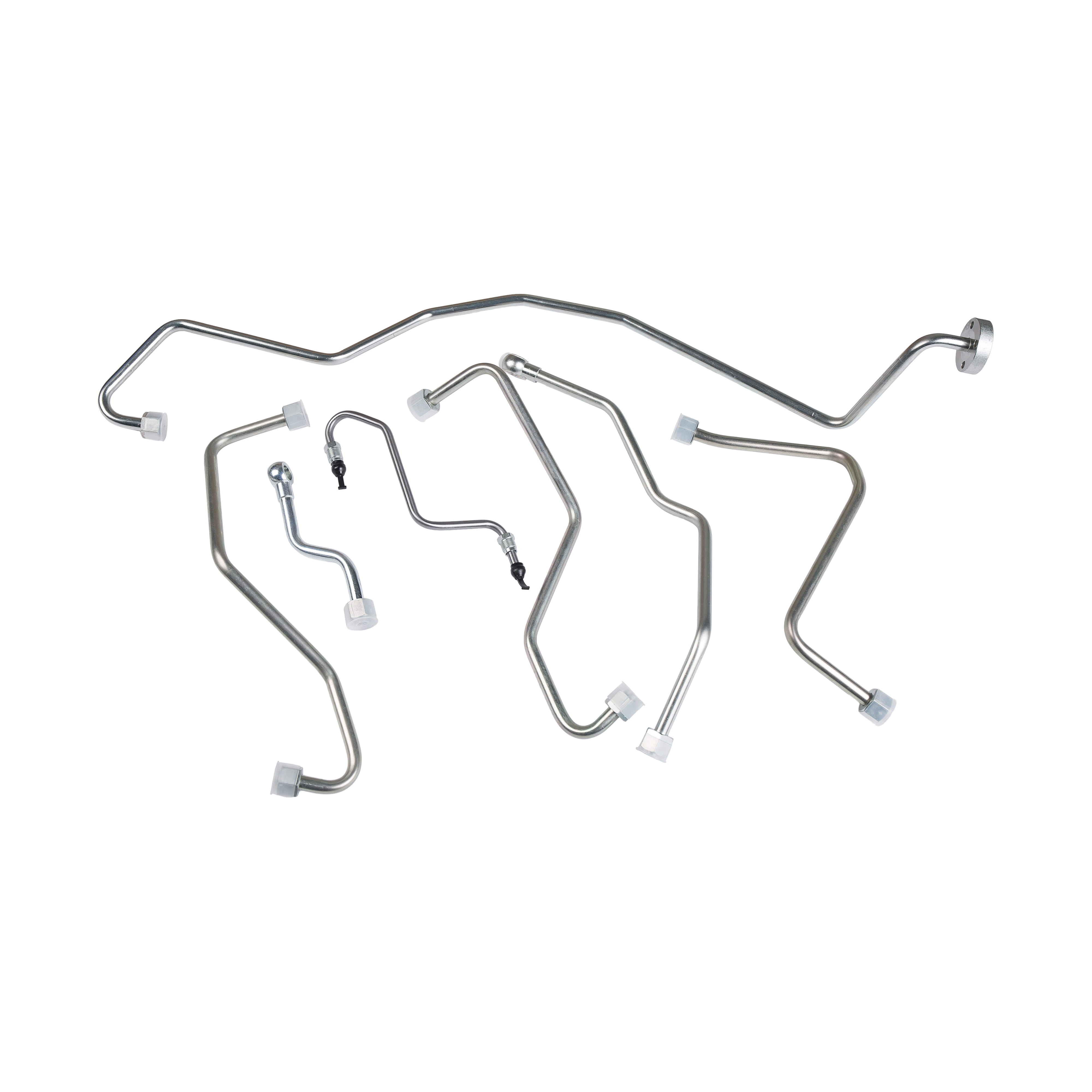

ژنراتور کامینز لوله فولادی کربن با فشار کم تنظیم کرد

لوله کم فشار ویژه برای مجموعه های ژنراتور کامینز ، اندازه نصب استاندارد ، سطح...

View More

ژنراتور کامینز لوله فولادی کربن با فشار کم تنظیم کرد

لوله کم فشار ویژه برای مجموعه های ژنراتور کامینز ، اندازه نصب استاندارد ، سطح... -

View More

موتور Kubota ژاپن لوله کم فشار

لوله کم فشار ویژه برای موتورهای Kubota در ژاپن کاملاً جوش داده شده است ، دارای ...

View More

موتور Kubota ژاپن لوله کم فشار

لوله کم فشار ویژه برای موتورهای Kubota در ژاپن کاملاً جوش داده شده است ، دارای ... -

View More

موتور شانگچای لوله کم فشار

لوله کم فشار که مخصوص موتورهای Shangchai مورد استفاده قرار می گیرد ، کاملاً جوش...

View More

موتور شانگچای لوله کم فشار

لوله کم فشار که مخصوص موتورهای Shangchai مورد استفاده قرار می گیرد ، کاملاً جوش... -

View More

موتورهای Weichai لوله های فولادی کربن کم فشار

لوله کم فشار که به طور خاص برای موتورهای Weichai مورد استفاده قرار می گیرد ، دا...

View More

موتورهای Weichai لوله های فولادی کربن کم فشار

لوله کم فشار که به طور خاص برای موتورهای Weichai مورد استفاده قرار می گیرد ، دا... -

View More

موتور Isuzu لوله کم فشار

لوله کم فشار ویژه برای موتور Isuzu ، به طور محکم جوش داده شده ، اندازه نصب استا...

View More

موتور Isuzu لوله کم فشار

لوله کم فشار ویژه برای موتور Isuzu ، به طور محکم جوش داده شده ، اندازه نصب استا... -

View More

موتور یوچای لوله مخصوص فولاد کربن مفصل

اتصالات ویژه برای موتورهای Yuchai ، پردازش شده توسط ابزارهای با دقت بالا ، تولی...

View More

موتور یوچای لوله مخصوص فولاد کربن مفصل

اتصالات ویژه برای موتورهای Yuchai ، پردازش شده توسط ابزارهای با دقت بالا ، تولی... -

View More

موتور Sinotruk Man موتور کم فشار

لوله کم فشار ویژه برای موتورهای مرد Sinotruk از لوله فولادی یکپارچه ساخته شده ا...

View More

موتور Sinotruk Man موتور کم فشار

لوله کم فشار ویژه برای موتورهای مرد Sinotruk از لوله فولادی یکپارچه ساخته شده ا... -

View More

موتور گاز Mantian Sinotruk لوله کم فشار

لوله کم فشار ویژه برای موتور گاز Mantian Sinotruk ، اندازه برآمدگی استاندارد ، ...

View More

موتور گاز Mantian Sinotruk لوله کم فشار

لوله کم فشار ویژه برای موتور گاز Mantian Sinotruk ، اندازه برآمدگی استاندارد ، ...

اکنون پرس و جو کنید

-

زبان

-

+86 18958025210

-

wmxsb@hz-aojia.com