اطمینان از ثبات ساختاری و ایمنی سری خط لوله فولاد کربن یک چالش مهندسی چند جانبه است که شامل تمام مراحل طراحی ، ساخت و ساز ، استفاده تا تعمیر و نگهداری است. برای اطمینان از ثبات و ایمنی آن در استفاده طولانی مدت ، عوامل اصلی زیر به توجه ویژه نیاز دارند:

1. انتخاب معقول انتخاب مواد و مشخصات خط لوله

انتخاب مواد فولادی کربن: انتخاب مواد فولادی کربن مناسب با توجه به محیط های مختلف کار بسیار مهم است. به عنوان مثال ، برای محیط های پر فشار و بسیار خورنده ، فولاد آلیاژ را می توان انتخاب کرد یا عناصری مانند کروم ، مولیبدن و نیکل را می توان به فولاد کربن اضافه کرد تا مقاومت در برابر خوردگی و مقاومت فشاری آن بهبود یابد.

مشخصات خط لوله: با توجه به فشار و دما مورد نیاز محیط حمل شده (مانند گاز طبیعی ، روغن و غیره) ، ضخامت دیواره ، قطر و سایر مشخصات خط لوله به طور منطقی طراحی شده است تا اطمینان حاصل شود که خط لوله می تواند در شرایط کار در برابر فشار و تأثیر سیال مقاومت کند.

2. طراحی و محافظت ضد خوردگی

ضد خوردگی خارجی: خطوط لوله فولادی کربن به راحتی تحت تأثیر خوردگی خاک یا خوردگی جوی قرار می گیرند و باید اقدامات ضد خوردگی انجام شود. روشهای متداول عبارتند از: گالوانیزه شدن گرم ، پوشش رزین اپوکسی ، پوشش پلی اتیلن و غیره. این پوشش ها می توانند به طور موثری فرسایش محیط خارجی را جدا کرده و دوام خط لوله را بهبود بخشند.

ضد خوردگی داخلی: هنگام حمل و نقل رسانه های خورنده شیمیایی (مانند اسیدها ، قلیایی ها و مواد شیمیایی) ، دیواره داخلی خط لوله فولاد کربن ممکن است فاسد شود ، و لازم است که مقاومت به خوردگی را از طریق پوشش های روکش (مانند پوشش های اپوکسی و روکش های سرامیکی) تقویت کنید.

3. بهینه سازی فرآیندهای جوشکاری و اتصال

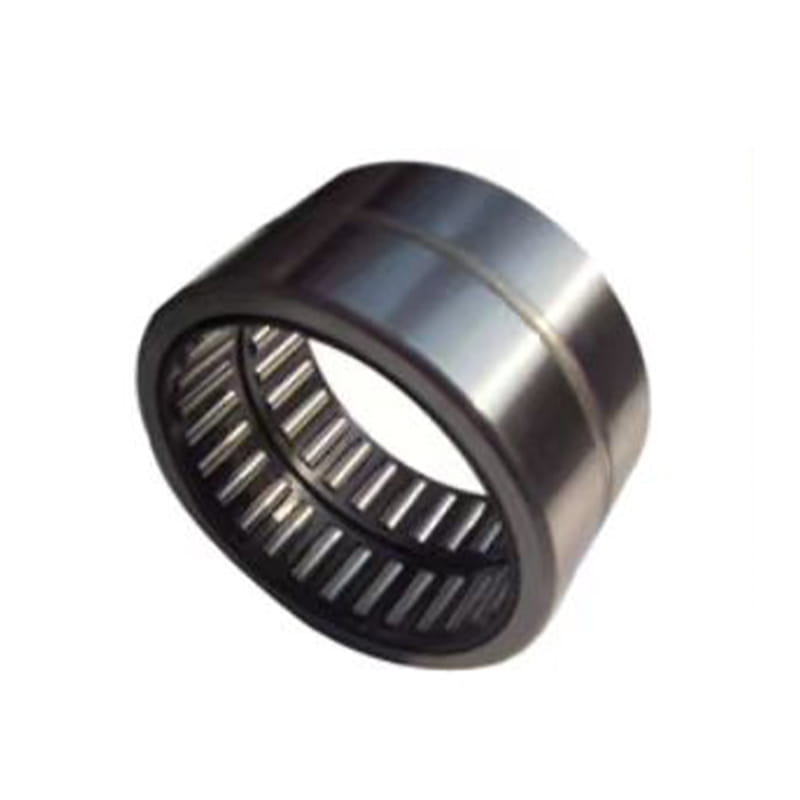

کیفیت جوشکاری: مفصل جوش داده شده ضعیف ترین پیوند در سیستم خط لوله است. برای اطمینان از پایداری و ایمنی ساختاری ، فرآیندهای جوشکاری با کیفیت بالا مانند جوشکاری TIG یا جوشکاری MIG باید مورد استفاده قرار گیرد و فرایند جوشکاری باید به شدت کنترل شود تا اطمینان حاصل شود که هیچ نقصی مانند ترک و منافذ در قسمت های جوش وجود ندارد.

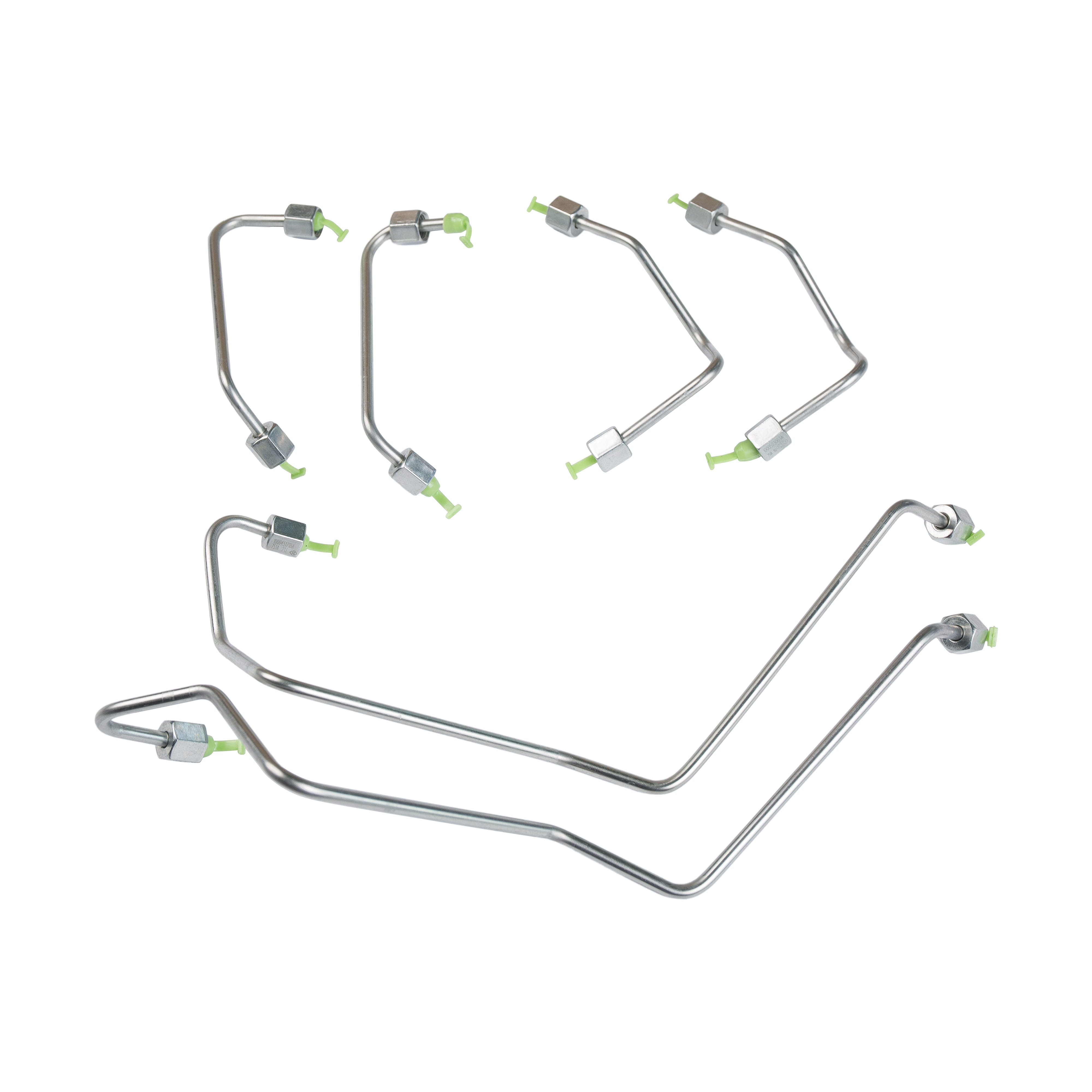

روش اتصال: برای اطمینان از آب بندی و استحکام رابط خط لوله ، روش اتصال مناسب را با توجه به نیازهای واقعی ، مانند اتصال فلنج ، اتصال نخ ، اتصال سوکت و غیره انتخاب کنید. واشرهای آب بندی و اتصال دهنده های موجود در اتصالات نیز باید به طور مرتب مورد بازرسی قرار گیرند تا از نشت ناشی از پیری یا خوردگی جلوگیری شود.

4. طراحی فشار و لرزه ای

طراحی فشار: خط لوله باید در برابر فشار زمین ، فشار سیال و تأثیر خارجی مقاومت کند. با طراحی منطقی ضخامت دیواره لوله ، ساختار پشتیبانی و تنظیم براکت ، می توان از پایداری لوله در محیط کار فشار قوی اطمینان حاصل کرد. هنگام ساخت لوله های زیرزمینی ، باید به تأثیر فشار خاک و ساختمانهای اطراف آن بر روی لوله ها توجه ویژه ای شود.

طراحی لرزه ای: در مناطقی که زمین لرزه ها به طور مکرر رخ می دهند ، لوله ها باید درجه خاصی از مقاومت لرزه ای داشته باشند. از اتصالات انعطاف پذیر (مانند اتصالات انبساط و اتصالات انبساط) می توان برای جذب نیروهای لرزه ای یا بارهای پویا لوله ها استفاده کرد تا خطر پارگی لوله را کاهش دهد.

5. نظارت بر فشار و محافظت از سیال

نظارت بر فشار: از سنسورهای فشار و تجهیزات نظارت بر جریان برای نظارت بر فشار سیال در لوله در زمان واقعی استفاده کنید. از طریق سیستم نظارت خودکار ، فشار غیر طبیعی یا نوسانات جریان در لوله قابل تشخیص است و می توان اقدامات به موقع برای جلوگیری از آسیب به لوله به دلیل مشکلاتی مانند فشار بیش از حد یا کاویتاسیون انجام داد.

دستگاه حفاظت از خط لوله: نصب تجهیزات مانند شیرهای تسکین فشار ، شیرهای چک یا شیرهای ایمنی می توانند در هنگام فشار بیش از حد لوله به طور خودکار از بین بروند یا فشار را آزاد کنند یا جریان برای جلوگیری از پارگی یا نشت لوله غیر طبیعی است.

6. کنترل کیفیت ساخت و نصب

ساخت و ساز دقیق: دقت نصب خط لوله پایه ای برای اطمینان از ثبات طولانی مدت آن است. در حین ساخت و ساز ، مشخصات طراحی باید به شدت رعایت شود تا اطمینان حاصل شود که اتصال خط لوله صاف و جوشکاری است و برای جلوگیری از تغییر شکل خط لوله یا غلظت استرس ناشی از ساخت نادرست.

آزمایش فشار: پس از اتمام ساخت و ساز خط لوله ، آزمایش فشار آب یا آزمایش فشار هوا باید انجام شود تا از آب بندی و مقاومت فشار سیستم خط لوله اطمینان حاصل شود و تشخیص دهد که آیا نقص جوشکاری ، نشت مفصل و سایر مشکلات وجود دارد.

7. تعمیر و نگهداری خط لوله

بازرسی و نگهداری منظم: به طور مرتب آزمایش های غیر مخرب (مانند آزمایش اولتراسونیک ، آزمایش اشعه ایکس ، آزمایش ذرات مغناطیسی) را در خط لوله انجام دهید تا خوردگی ، کیفیت جوشکاری و پایداری ساختاری خط لوله را بررسی کنید. برای نظارت بر آسیب خوردگی یا تجمع رسوب در خط لوله از آندوسکوپ یا سنسورها استفاده کنید و به موقع اقدامات تعمیر یا جایگزینی را انجام دهید.

ترمیم لایه ضد خوردگی: روکش ضد خوردگی ممکن است در هنگام استفاده آسیب دیده یا پیر شود و بازرسی های منظم لازم باشد. با توجه به نتایج بازرسی ، سطح خط لوله باید ترمیم یا مجدداً پوشش داده شود تا اطمینان حاصل شود که اثر ضد خوردگی تحت تأثیر قرار نمی گیرد.

8. محیط ساخت و ساز و کنترل ایمنی

کنترل محیط زیست ساخت و ساز: در طی فرآیند ساخت و ساز ، لازم است اطمینان حاصل شود که محل ساخت و ساز مطابق با استانداردهای ایمنی برای جلوگیری از خسارت خط لوله یا تصادفات به دلیل عملکرد نادرست تجهیزات ، آب و هوای بد یا محیط بد است.

برنامه اضطراری و نظارت بر ایمنی: یک برنامه پاسخ اضطراری کامل ، از جمله برنامه اضطراری نشت ، اقدامات پیشگیری از آتش سوزی و کنترل و غیره ایجاد کنید و هشدار نشت گاز ، سیستم نظارت بر فشار و سایر امکانات را نصب کنید تا در هنگام وقوع ناهنجاری های خط لوله از پاسخ به موقع اطمینان حاصل شود.

9. استفاده از سیستم نظارت هوشمند

سیستم نظارت از راه دور: با توسعه فناوری ، سیستم های خط لوله کربن بیشتر و بیشتر شروع به ادغام فناوری نظارت هوشمند می کنند. از طریق سنسورهای IoT و سیستم عامل های نظارت هوشمند ، فشار ، دما ، جریان ، وضعیت خوردگی و غیره از خط لوله در زمان واقعی قابل کنترل است ، می توان مشکلات احتمالی را از قبل کشف کرد و می توان نگهداری پیشگیرانه را انجام داد.

تجزیه و تحلیل داده ها و پیش بینی: با جمع آوری و تجزیه و تحلیل داده های عملکرد خط لوله ، عمر خدمات باقی مانده خط لوله و خرابی های احتمالی را می توان پیش بینی کرد ، برنامه های نگهداری و جایگزینی را می توان از قبل برنامه ریزی کرد و می توان خطر تصادفات را کاهش داد.

10. پاسخ اضطراری و قابلیت های تعمیر سریع

تجهیزات تعمیر اضطراری: به منظور مقابله با پارگی یا نشت ناگهانی خط لوله ، باید تجهیزات تعمیر اضطراری مانند کیت های تعمیر سریع ، تجهیزات جوشکاری موبایل ، تجهیزات وصل کردن اضطراری و غیره مجهز شود تا اطمینان حاصل شود که پس از بروز مشکل ، می توان به سرعت در آن قرار گرفت و اقدامات مؤثر برای کاهش تأثیر تولید و محیط انجام می شود.

از طریق انتخاب مناسب مواد ، ساخت و ساز دقیق ، نگهداری منظم و نظارت هوشمند ، مقاومت در برابر فشار ، مقاومت در برابر خوردگی و مقاومت لرزه ای خطوط لوله فولادی کربن می تواند به طور موثری بهبود یابد و ایمنی و قابلیت اطمینان آنها در عملکرد طولانی مدت می تواند تضمین شود. $ $ $ $ $ $ $